Классификация калибров

Калибрами называются бесшкальные контрольные инструменты, предназначенные для ограничения отклонений размеров, формы и взаимного расположения поверхностей изделий. Контроль калибрами не позволяет определить действительных отклонений размеров изделия, но позволяет установить — находятся или нет отклонения размеров изделия в заданных пределах.

Калибры были одним из первых измерительных инструментов, применяемых при изготовлении механизмов, главным образом сопрягаемых деталей, например, вала и втулки, винта и гайки. Так возникло понятие взаимозаменяемости «по вхождению», достигаемой на базе применения так называемых нормальных калибров. К такому калибру, изготовленному как точный образец одной из деталей пары, подгонялась как можно точнее вторая деталь этой пары. Такая процедура всегда обеспечивала собираемость любой пары деталей, но имела существенный недостаток, проистекающий из неопределенности и субъективности условия «как можно точнее». Качество изделия и соединения, эффективность его функционирования при дальнейшей эксплуатации нельзя было достоверно установить. Так, при подгонке валов и отверстий под нормальные калибры всегда достигалась собираемость подшипников скольжения, но толщина масляной пленки в зазоре могла колебаться в неизвестных пределах. Болты с гайками также всегда свинчивались, но прочность этого соединения была непредсказуемой. Таким образом, размерная взаимозаменяемость еще не была функциональной.

На рубеже XX в. Произошел рост серийного и массового производства на базе полного расчленения операций и конвейеризации. Здесь и родилась взаимозаменяемость в ее широком понимании как принцип организации производства изделий на базераздельного изготовления входящих в это изделие деталей с выполнением их размеров в таких пределах, которые при произвольном сочетании деталей на сборке обеспечивают удовлетворение функциональных требований к узлу.

Разность двух предельных размеров для данной детали получила название допуска. Один из этих размеров, соответствующий максимуму материала детали, получил название проходного предела, а другой, соответствующий минимуму — непроходного предела. Эти названия отражают порядок использования калибров, для контроля указанных пределов. Заметим, что фактически проходной предел представляет собой размер, который ранее проверялся нормальным калибром. Для контроля деталей по второму предельному размеру был введен второй калибр. Вместе, с первым калибром, обеспечивающим собираемость, получается пара калибров, соответствующая допуску на деталь.

Принцип нормирования и контроля по максимуму и минимуму материала отражен в ГОСТ Р 53090-2008 (ИСО 2693:2006 «Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Требования максимума материала, минимума материала и взаимодействия»).

Очевидно, что при взаимозаменяемом производстве каждую деталь в изделии можно заменить любым другим ее экземпляром, как на сборке, так и при ремонте. Отсюда и возник, термин «взаимозаменяемость», отражающий здесь узкое значение этого понятия.

Введение понятия «допуск» внесло четкость и определенность в. производство, обеспечило возможность объективной оценки качества деталей и ритмичность технологического процесса. Взаимоотношения изготовителя и потребителя получили прочную правовую основу, необходимо было лишь нормировать процедуру арбитражной проверки годности деталей, проверки того, что их размеры лежат в поле допуска.

Так как никаких других измерительных средств еще не было, то для определения соблюдения установленного допуска детали заменили один нормальный калибр на два предельных калибра.

Как уже отмечалось, калибры служат не для определения действительного размера деталей, а для рассортировки их на годные и две группы брака (с которых снят не весь припуск и с которых снят лишний припуск). Иногда с помощью калибров детали сортируют на несколько групп годных для последующей селективной сборки.

В зависимости от вида контролируемых изделий различают калибры для проверки гладких цилиндрических изделий (валов и отверстий), гладких конусов, цилиндрических наружных и внутренних резьб, конических резьб, линейных размеров, зубчатых (шлицевых) соединений, расположения отверстий, профилей и др.

Предельные калибры делятся на проходные и непроходные. При контроле годной детали проходной калибр (ПР) должен входить в годное изднлие, а непроходной (НЕ) входить в годное изднлие не должен. Изделие считается годным, если проходной калибр входит, а непроходной — нет. Проходной калибр отделяет годные детали от брака исправимого (это детали, с которых снят не весь припуск), а непроходной — от брака неисправимого (это детали, с которых снят лишний припуск).

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий работниками ОТК и контрольные калибры (контркалибры) для проверки рабочих калибров.

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка), с линейным контактом (скоба) и точечным контактом (нутромер). Характер контакта имеет существенное влияние на результаты контроля при наличии отклонений формы изделия.

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние), представляющие конструктивное объединение проходного и непроходного калибров.

Так калибры для контроля отверстий представляют собой пробки, а для контроля валов — скобы или кольца. Контркалибры-пробки служат для контроля рабочих калибров-скоб. Контркалибров-скоб не бывает. Это объясняется следующими двумя причинами. Во-первых, допуск изготовления калибра должен быть в несколько раз меньше допуска контролируемой детали. А допуск контркалибра, являющегося калибром по отношению к рабочему калибру, должен быть еще меньше. Таким образом, изготовление контркалибров-скоб с их весьма малыми допусками было бы задачей весьма непростой. Во-вторых, рабочие калибры-пробки нетрудно измерять универсальными приборами. В этом отношении калибры-пробки, т.е. калибры с наружными измерительными поверхностями, выгодно отличаются от калибров-скоб, имеющих внутренние плоские измерительные поверхности: производить внутренние измерения плоских параллельных поверхностей с высокой точностью значительно сложней.

При конструировании предельных калибров следует исходить из принципа подобия (принципа Тейлора), согласно которому проходной калибр должен быть подобен детали, сопрягаемой с контролируемой, и должен контролировать всю поверхность на длине сопряжения (поверхностный контакт), а непроходной калибр должен проверять каждый размер отдельно, обеспечивая точечный контакт с деталью.

Соблюдение принципа подобия позволяет выявлять при проверке калибрами нарушения пределов допуска, вызванные отклонением формы или взаимного расположения элементов поверхности. Например, проходной калибр для гладкого отверстия должен выполняться в виде цилиндрической пробки. Такой калибр войдет в проверяемое отверстие только в том случае, если диаметр отверстия во всех сечениях и направлениях больше диаметра калибра. Непроходной калибр должен выполняться с точечным контактом (нутромер), чтобы иметь возможность проверить диаметры отверстия в различных сечениях и направлениях с целью обнаружения местных увеличений диаметра отверстия.

Эти требования в ряде случаев полностью или в значительной мере осуществимы: пробки ПР малых и средних размеров изготовляются полными, пробки НЕ средних и больших размеров – неполными. Пробки ПР обычно длиннее пробок НЕ. В других случаях требования, связанные с принципом Тейлора, вступают в противоречие с требованиями износостойкости калибров и их удобного для эксплуатации веса. С точки зрения износостойкости калибра полный поверхностный контакт лучше частичного, последний лучше линейного, а линейный — точечного. В связи с этим пробки НЕ малых размеров — полные. По мере возрастания контролируемых диаметров естественно возрастает и вес калибров. Для его ограничения полные калибры-пробки, в том числе и проходные, заменяют неполными пробками и нутромерами, дающими уже контакт только на двух участках поверхности (цилиндрические нутромеры) или в двух точках (сферические).

Приведенная краткая классификация калибров не является исчерпывающей, так как она охватывает только наиболее распространенные виды калибров и классифицирует их лишь по основным признакам. Независимо от типа и назначения калибров к ним предъявляются следующие основные требования:

- Точность изготовления. Рабочие размеры калибра должны быть выполнены в соответствии с допусками на его изготовление.

- Высокая жесткость при малом весе. Жесткость необходима для уменьшения погрешностей от деформаций калибров (особенно скоб больших размеров) при измерении. Малый вес требуется для повышения чувствительности контроля и облегчения работы контролера при проверке средних и больших размеров.-

- Износоустойчивость. Для снижения расходов на изготовление и периодическую проверку калибров необходимо принимать меры к повышению их износоустойчивости. Измерительные поверхности калибров выполняют из легированной стали, закаливают до высокой твердости и покрывают износостойким покрытием (например, хромируют). Выпускают также калибры небольших размеров, изготовленные из твердого сплава.

- Производительность контроля обеспечивается рациональной конструкцией калибров; по возможности следует применять односторонние предельные калибры.

- Стабильность рабочих размеров достигается соответствующей термообработкой (искусственным старением).

- Устойчивость против коррозии, необходимая для обеспечения сохранности калибров, достигается применением антикоррозионных покрытий и выбора материалов, мало подверженных коррозии.

Все калибры маркируют. Маркировка содержит номинальный размер и числовые величины предельных отклонений. Маркировку наносят на нерабочих поверхностях калибра и на ручке.

Следует отметить, что долгое время калибры очень широко применялись на машиностроительных заводах, потому что не было других измерительных инструментов, пригодных для быстрого контроля в цеховых условиях. Была разработана конструкция калибров и нормативные документы, охватывающих обширную номенклатуру калибров-пробок, калибров-скоб, калибров-втулок для контроля валов, отверстий, конусов и резьбовых изделий. Калибры выпускались в большом количестве централизовано инструментальными заводами и потребителями для собственных нужд.

Однако, для организации машиностроите6льного производства калибры чрезвычайно неудобный инструмент. На инструментальных складах заводов хранились сотни, а иногда и тысячи калибров, так как каждый калибр годен для контроля только одного размера на детали. Кроме того, держали контркалибры для проверки годности калибров. Калибры быстро изнашивались, иногда в течение одной смены, и их приходилось ремонтировать. Также следует иметь в виду, что калибры только сортировали изготовленные детали на годные и брак, но не определяли их действительные размеры. Калибры мало пригодны для настройки станков, так как не показывают размер детали.

Поэтому с появлением пневматических, а позднее электронных измерительных приборов, контрольных приспособлений и приборов активного контроля применение калибров на производстве стало быстро сокращаться. И в настоящее время калибры применяют лишь в некоторых ограниченных случаях, когда контроль размеров изделий затруднен, например, при контроле валов и отверстий малого диаметра, при контроле резьбовых деталей и др.

Калибры гладкие для контроля валов и отверстий

Рабочие калибры различают однопредельные (с проходной или с непроходной стороной) и двупредельные (сочетающие проходную и непроходную стороны). Среди двупредельных калибров различают односторонние (проходная и непроходная стороны расположены последовательно друг за другом на одном конце калибра) и двусторонние (проходная и непроходная стороны расположены на противоположных сторонах калибра).

У калибров могут быть вставки или насадки, изготовленные из износостойкого материала (например, твердого сплава). Пробки для больших размеров могут быть выполнены в виде стержня с цилиндрическими или сферическими торцовыми измерительными поверхностями.

Рабочие проходные калибры-пробки и скобы имеют допуск на изготовление, которому должны соответствовать размеры новых калибров, и допуск на износ,

устанавливающий допускаемое отклонение калибра при его износе.

Допуск на износ обеспечивает продолжительный срок службы рабочих проходных калибров. Рабочие непроходные калибры изнашиваются медленнее и допуска на износ не имеют.

Погрешности формы измерительных поверхностей калибров не должны выходить за пределы поля допуска на неточность изготовления калибров по рабочим размерам.

Исполнительными размерами калибров называются предельные размеры, по которым изготовляют новые калибры и проверяют износ калибров, находящихся в эксплуатации. Для пробок указывают наибольший предельный размер и допуск на изготовление «в минус», для скоб — наименьший предельный размер с допуском. Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра. Исполнительные размеры калибров, допуски и их расположение подробно разработаны в ГОСТах и международных стандартах.

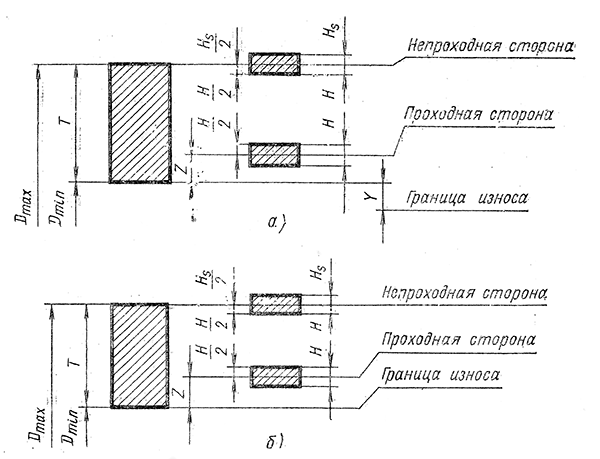

Рисунок 1. Пример расположения полей допусков калибра

В этих материалах приведены схемы расположения допусков калибров (Рисунок 1) и формулы для расчета предельных размеров и допусков, а также подробные таблицы предельных размеров и отклонений.

Наибольшее значение для точности контроля с помощью калибров имеет расположение поля допуска калибра относительно поля допуска проверяемой детали.

Причем в данном случае несущественно, контролируется вал или отверстие и является ли калибр проходным или непроходным. Размер калибра всегда меньше предельного размера проверяемой детали. При этом, очевидно, калибр будет сортировать все детали на две группы: годные и брак. Однако такая сортировка будет явно не идеальной.

Если размер калибра находится в пределах поля допуска детали, то детали с размерами, находящимися в интервале между предельным размером детали и размером калибра, будучи годными, попадут в брак («ложнобракованные»).

Если размер калибра находится вне поля допуска детали, то детали с размерами, находящимися в интервале между предельным размером детали и размером калибра, будучи браком, будут приняты как годные («ложногодные»).

Следует отметить, что наличие у калибра своего допуска неизбежно вызывает либо две перечисленные неприятности, либо одну из них. Если поле допуска калибра находится полностью в пределах поля допуска детали, то напрасно бракуется какая-то доля годных деталей. Если поле допуска калибра находится вне поля допуска детали, то часть бракованных деталей проникает в годные. И, наконец, если поле допуска калибра располагается по обе стороны от предельного размера детали, то имеют место оба перечисленные выше нежелательные явления. Избавиться от обоих этих явлений одновременно принципиально невозможно, можно лишь уменьшить, одну долю неправильно рассортированных деталей (или даже вовсе избавиться от нее) за счет увеличения другой доли. Очевидно, достичь этого можно путем соответствующего смещения поля допуска калибра относительно предельного размера детали. Можно, правда, поставить вопрос о сокращении доли всех неправильно рассортированных деталей путем уменьшения допуска-калибра, что рассмотрено ниже.

На практике трудный вопрос (что хуже: направлять брак в годные или годные в брак) часто решается компромиссом: поле допуска калибра частично находится в поле допуска детали, а частично вне его. У калибров НЕ имеет место располовинивание, т. е. поле допуска калибра располагается симметрично предельному размеру детали. У калибров ПР расположение зависит от точности деталей. Для точных и дорогих деталей, где особенно нежелательна напрасная их браковка при контроле, поле допуска калибра (разумеется, с учетом его износа) частично выносится за поле допуска детали. Для более грубых деталей такого выноса не делают, что в условиях достаточно широких допусков практически не ущемляет интересы изготовителя.

Выше уже указывалось, что уменьшение допуска калибра уменьшает обе доли неправильно рассортированных деталей. Однако при уменьшении допуска калибра этот калибр удорожается и сокращается срок его службы.

Следует отметить, что точно так же влияет погрешность измерения прибором на правильность рассортировки деталей. Причем предельная погрешность измерения играет роль, в какой-то мере сходную с допуском калибра.

Рассмотрим более подробно вопросы расположения полей допусков калибров относительно полей допусков контролируемых деталей зависит от квалитета точности деталей и от их размеров. Причем поле допуска калибров ПР состоит из двух частей: поля допуска изготовления (регламентирующего новый калибр) и поля допуска на износ.

Специфика полей допусков калибров для размеров, например, свыше 180 мм состоит в том, что они сдвинуты к середине поля допуска детали. Такое смещение за счет изготовителя можно объяснить тем, что при больших размерах и соответственно более широких допусках это не приводит к заметным дополнительным трудностям при изготовлении деталей. ГОСТ … дает общие формулы и таблицы, позволяющие рассчитывать исполнительные размеры конкретных рабочих и контрольных калибров, однако для практического удобства выпущен ГОСТ 21401 – «Калибры гладкие для размеров до 500 мм. Исполнительные размеры», охватывающий рабочие калибры ПР и НЕ.

Допуски формы рабочих калибров заданы по квалитетам точности 1—5, а контркалибров — по квалитетам 1—2, при этом допуски формы всех калибров существенно меньше их допусков на размер, особенно калибров к деталям менее точных квалитетов. Это увеличивает износостойкость и срок службы калибров. Кроме того, повышается степень однозначности ответа (годная деталь или нет) при повторном контроле детали тем же калибром, когда случайное сочетание отклонений формы детали и калибра может в каких-то случаях привести к разным ответам (например, вхождение или не вхождение вследствие взаимного углового поворота детали и калибра вокруг оси).

Следует отметить, что расположение полей допусков средств измерений в том числе калибров отражено в международном стандарте ISO 14253-1, относящемся к серии стандартов “Геометрическая спецификация продукции (GPS)”, установлены “Правила установления соответствия или несоответствия спецификациям”.

Важное метрологическое и эксплуатационное значение имеет усилие введения пробки в деталь или надевания скобы на нее.

При проверке размеров изделий рабочими калибрами проходные калибры должны свободно проходить под действием собственного веса или усилия примерно равного ему, а непроходные не должны входить в изделие более чем на длину, равную сумме размеров фасок изделия и калибра.

Чрезмерное усилие особенно недопустимо для скоб с неограниченной жесткостью. Такое усилие вызывает не только проникновение бракованных деталей в годные, но и ускоренный износ калибров. Практическое правило введения калибра под действием его силы тяжести для скоб — при горизонтальной оси контролируемой

детали (отметим, что и при этом происходят деформации) пригодно лишь в первом приближении и только для средних размеров. Для малых размеров сила тяжести калибра недостаточна, для больших — чрезмерна. Поэтому в общем случае рекомендуется регламентировать это усилие.

Другая погрешность контроля калибрами связана с их тепловыми деформациями. При нагревании скоб руками контролера возникает погрешность, составляющая существенную часть в общей погрешности контроля, тем большую, чем больше скобы. Если же обеспечивается надежная изоляция от тепла рук, то происходит и заметное уменьшение погрешности. У стандартных скоб для диаметров, начиная с 10 мм, предусмотрены пластмассовые накладки.

Измерительные поверхности калибров изготовляются из стали, закаленной до твердости HRC60—64. Измерительные поверхности калибров подвергают хромовому износоустойчивому покрытию. Кроме того, для изготовления калибров применяют твердые сплавы, повышающие стойкость калибров в несколько раз. Однако и при этом невыгодные условия работы калибров, определяемые спецификой их использования (трение), высокая производительность контроля приводит к ускоренному износу калибров. Факторами, влияющими на износ, являются диаметр и материал детали, ее твердость, прерывистость ее поверхности.

Калибры для контроля отверстий и валов небольшого диаметра

Как было показано выше для контроля валов и отверстий среднего и большого диаметра, например, размером от 30 до 500 мм калибры изготавливают по заказу и по одной штуке для каждого размера.

Однако для измерения отверстий диаметром от 0,5 до 10 мм выпускают наборы универсальных калибров-пробок с шагом 0,1; 1,0; 2,0 и 10,0 мкм.

Допуск на диаметр составляет ±0,4 мкм. Длина рабочей части пробок составляет от 1,0 до 50 мм. Шероховатость поверхности Ra менее 0,1 мкм. Калибры-пробки изготовлены из легированной стали и закалены до твердости HRC=60-62 и из твердого сплава.

Для измерения валов диаметром от 0,06 до 30 мм выпускают калибры-кольца с шагом размера 1,0 мкм. Допуск на диаметр составляет ±1,25 мкм. Калибры-пробки изготовлены из легированной стали и закалены до твердости HRC=60-62 и из твердого сплава. Калибры-кольца выпускают по международному стандарту EN ISO 1938.

С помощью небольших наборов из 2-3х таких точных калибров с шагом диаметров 0,1 или 1,0 мкм можно не только сортировать детали на годные и брак, но и практически достаточно точно определить их диаметр, потому что можно подобрать калибр диаметром очень близким к предельному размеру контролируемой детали, например, с точностью 1-2 мкм. Также следует отметить, что точность измерения малых диаметров с помощью калибров выше, потому что в этом случае практически отсутствует температурная погрешность и мала погрешность от допуска на изготовления калибра (±0,4 мкм).

Калибры для контроля конусов

В инструментах и шпинделях станков широко применяют инструментальные метрические конусы (конусность 1:20) и конусы Морзе (конусность от 1:19,002 до 1:20,047) по ГОСТ 25557-82 и ГОСТ 9953-82.

Несмотря на наличие большого количества приборов и приспособлений для контроля конусов проверка конусности и припасовка конусов с помощью калибров и краски обеспечивает более высокую точность и надежность конусных соединений. Поэтому при изготовлении шпинделей и инструментов применяют калибры для контроля и припасовки конусов.

Для комплексной проверки конусов инструментов по конусности и базорасстоянию применяются калибры-пробки и калибра-втулки, основные размеры и допускаемые отклонения которых установлены ГОСТами и международными стандартами.

При проверке базорасстояния (т.е. расстояния от базы конуса до его основного расчетного сечения) эти калибры используются как предельные. Торец годного проверяемого конуса изделия должен находиться между рисками калибра-пробки или в пределах уступа калибра-втулки.

При проверке конусности калибры используют не кАк предельные, а как нормальные калибры. Проверку производят припасовкой по краске. Наилучшая припасовка получается при использовании типографской красной краски и синей берлинской лазури. Типографской краске следует отдавать предпочтение, так как она, в отличие от лазури, не содержит крупинок и лучше видна на контролируемой поверхности. Краску наносить на контролируемую поверхность рекомендуется следующим образом: краска или губка, пропитанная краской, кладется в тампон и обвернутый плотной, но не ворсистой тканью. На тампон капают несколько капель машинного масла и затем им несколько раз проводят по контролируемой поверхности. После этого краску дополнительно растирают по всей поверхности фланелью.

Предельные отклонения в стандарте даются на разность диаметров на 100 мм длины в мкм, cиметричные для пробок (±) и односторонние «в плюс» для втулок.

Полный комплект калибров состоит из пробки, втулки и, по требованию заказчика, контркалибра-пробки. Калибр-пробка и калибр-втулка выпускаются не припасованными, так как имеют различное расположение полей допусков.

Контркалибры-пробки применяют для припасовки к ним калибров-втулок. Торец новой втулки должен совпадать с передним краем передней риски контркалибра. Допускается не доход торца втулки не более 0,1 мм. Калибр-втулка, находящийся в эксплуатации, считается предельно изношенной, если торец втулки переходит за передний край передней риски более чем на 20% расстояния между рисками. Толщина слоя краски при контроле и припасовке не должна превышать 2—5 мкм в зависимости от размеров и степени точности втулки.

Калибры изготовляют из закаленной стали. Твердость измерительных поверхностей должна находиться в пределах HRC62-64. Шероховатость измерительных поверхностей у пробок должна быть не более Ra= 0,08 мкм, а у втулок не более Ra= 0,16 мкм по ГОСТ 2789-73.

Калибры-пробки, находящиеся в эксплуатации, подлежат обязательной поверке и калибровке. Конусность может быть проверена на на синусной линейке или КИМ по диаметру в двух сечениях, прямолинейности образующих может быть проверена по лекальной линейке по четырем образующим через 90°, а также на специальных приборах для измерения конусов.

Калибры-втулки проверяются припасовкой по контркалибрам.

Подробно таблицы размеров, допусков и технические требования конусных калибров приведены в ГОСТ 2849-94 «Калибры для конусов инструментов» и ГОСТ 20305-94 «Калибры для конусов 7:24».

Калибры для контроля резьбы

Для контроля внутренней резьбы применяют проходные резьбовые пробки (ПР), проверяющие приведенный средний диаметры гайки, и непроходные резьбовые пробки (НЕ), проверяющие верхний предел среднего диаметра гайки. Калибр-пробка резьбовой проходной ПР должен свободно ввинчиваться в контролируемую внутреннюю резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не меньше установленного наименьшего предельного размера и имеющиеся погрешности шага и угла профиля внутренней резьбы компенсированы соответствующим увеличением среднего диаметра. Увеличение среднего диаметра компенсирует и погрешности винтовой линии резьбы и отклонения формы (круглости, цилиндричности).

Калибр-пробка резьбовой непроходной НЕ, как правило, не должен ввинчиваться в контролируемую резьбу. Допускается ввинчивание калибра до двух оборотов (для сквозной резьбы с каждой из сторон втулки). При контроле коротких резьб (до четырех витков) ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с двух сторон.

Проходной резьбовой калибр-пробка проверяет, не выходит ли средний диаметр резьбы за установленный наибольший предельный размер.

Для проверки внутреннего диаметра гайки применяются гладкие проходная и непроходная пробки.

Калибр-пробка гладкий проходной ПР должен свободно входить в контролируемую резьбу под действием собственного веса или при определенной нагрузке.

Калибр-пробка гладкий непроходной НЕ, как правило, не должен входить в контролируемую резьбу под действием собственного веса или под действием определенной нагрузки. Допускается вхождение калибра на один шаг внутренней резьбы.

Аналогично для контроля наружной резьбы применяют резьбовые проходные кольца (ПР), проверяющие приведенный средний диаметр резьбы, и непроходные резьбовые кольца (НЕ), проверяющие нижний предел среднего диаметра резьбы. Кроме того, наружный диаметр резьбы проверяется предельной гладкой скобой.

Калибр-кольцо ПР должен свободно навинчиваться на контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведеный средний диаметр резьбы не выходит за установленный наибольший предельный размер и имеющиеся погрешности шага и угла профиля наружной резьбы компенсированы соответствующим уменьшением среднего диаметра. Уменьшение среднего диаметра резьбы компенсирует также погрешности винтовой линии резьбы и погрешности формы (круглость, цилиндричность).

Калибр-кольцо резьбовой непроходной НЕ, как правило, не должен навинчиваться на контролируемую наружную резьбу. Допускается навинчивание непроходного калибра-кольца до двух оборотов. При контроле коротких резьб (до трех витков) навинчивание калибра-кольца не допускается. Непроходной резьбовой калибр-кольцо НЕ проверяет, не выходит ли средний диаметр резьбы за установленный наименьший предельный размер.

Калибр-скоба резьбовой проходной ПР должен скользить по контролируемой резьбе под действием собственного веса или определенной силы не менее чем в трех положениях, расположенных на равном расстоянии по всей окружности резьбы. Этим калибром проверяют наибольший предельный размер среднего диаметра наружной резьбы.

Контроль резьбы калибрами-скобами рекомендуется сопровождать выборочным контролем с помощью проходного резьбового калибра-кольца, так как калибр-скоба не выявляет всех отклонений формы наружной резьбы. В спорных случаях решающим методом контроля является контроль проходным резьбовым калибром-кольцом ПР.

Калибр-скоба резьбовой непроходной НЕ, как правило, не должен проходить под действием собственного веса или определенной силы ни в одном из трех (не менее) положений, расположенных на равном расстоянии по всей окружности резьбы. Допускается прохождение калибра-скобы на первых двух витках наружной резьбы. Этим калибром проверяется наименьший предельный размер среднего диаметра наружной резьбы.

Для проверки наружного диаметра резьбы (болта) применяются гладкие проходная и непроходная пробки.

Калибр-кольцо гладкий проходной или калибр-скоба гладкий проходной ПР должен проходить по наружной резьбе под действием собственного веса или под действием определенной силы.

Калибр-скоба гладкий непроходной или кадибр-кольцо гладкий непроходной НЕ не должен проходить по наружной резьбе, в крайнем случае только закусывать.

Для проверки износа резьбовых калибров выпускают контрольные калибры.

При контроле калибрами резьба считается годной, если проходной калибр свинчивается с изделием по всей длине резьбы без усилия, а непроходной калибр свинчивается с изделием не более чем на 1—2 нитки.

Резьбовые пробки могут проверяться по всем элементам на универсальном микроскопе. Проверка резьбовых колец, особенно малых диаметров, универсальными средствами невозможна. Поэтому для их проверки служат контрольные калибры.

Схема расположения полей допусков рабочих, приемных и контрольных калибров подробно указана в справочнике. Там же указаны допуски на средний, наружный и внутренний диаметры, шаг и половину угла профиля калибров для метрических, дюймовых и трубных резьб.

Проходные калибры имеют полный профиль резьбы и длину резьбовой части, равную длине свинчивания согласно ГОСТ 1774-60 “Калибры резьбовые нерегулируемые”. Непроходные калибры и контркалибры имеют укороченный профиль резьбы. Длина резьбовой части непроходного калибра составляет всего 2—3,5 витка. Укороченный профиль резьбы уменьшает влияние погрешностей половины угла профиля резьбы на результаты контроля непроходным калибром. Другим отличительным признаком непроходных калибров является гладкая цилиндрическая направляющая.

У проходных и непроходных пробок при шаге резьбы 1 мм и более заходные нитки резьбы должны быть срезаны до полной ширины основания витка.

Проходные кольца имеют резьбу на всей ширине кольца. Наружная цилиндрическая поверхность накатывается. Резьба непроходных колец обычно имеет только 2—3,5 витка с укороченным профилем резьбы. При шаге резьбы меньше 1 мм непроходные кольца выполняются с полным профилем.

Допуски шага резьбы калибров и контркалибров выбираются по ГОСТ в зависимости от длины резьбы калибров, а половины угла профиля — в зависимости от шага резьбы.

Калибры изготовляют из стали X по ГОСТ 5950—73 или ШХ15 по ГОСТ 801—78. Твердость измерительных поверхностей должна находиться в пределах HRC58—64. Шероховатость измерительных поверхностей у пробок должна быть не более Ra= 0,08 мкм, а у втулок не более Ra= 0,16 мкм по ГОСТ 2789—73.

Следует отметить, что существует большое количество измерительных приборов для поэлементного контроля резьбы (шага, наружного и внутреннего диаметра, глубины впадины, угла профиля, конусности и др.). Однако, результаты измерения этими приборами не дают полного представления о резьбовом соединении (свинчиваемости). Они полезны для наладки резьбонарезных и резьбошлифовальных станков. Только резьбовые калибры дают полную уверенность в годности частей и в свинчиваемости резьбовых соединений и в их надежности.

Шаблоны

К калибрам относят также шаблоны для контроля линейных размеров и предназначенных для проверки длин, глубин и высот уступов, а также не точных деталей сложной формы, изготавливаемых по 11-17 квалитетам точности. Шаблоны были одними из первых калибров, применяемых в машиностроении. Они являются нормальными калибрами.

Шаблоны изготовляются из листового материала. Шаблоны применяют для контроля расстояний между параллельными поверхностями, для контроля глубин и высот уступов и других деталей сложной формы. Наибольшее распространение шаблоны получили при изготовлении и ремонте деталей железнодорожного транспорта (головки рельса, расстояние между рельсами и др.).

Также применяют шаблоны для проверки правильности заточки угла сверл и резцов

Другие примеры шаблонов показаны на рис. 2.2.6.

Годность изделия определяют по наличию зазора между соответствующими поверхностями шаблона и изделия. Вместо проходной и непроходной сторон у этих калибров различаютстороны, соответствующие наибольшему и наименьшему предельным размерам изделия.

Допуски предельных калибров (шаблонов) для глубин и высот уступов для 11-17 квалитетов точности установлены ГОСТ 2534-77 “Калибры предельные для глубин и высот”.

Расположение полей допусков калибров зависит от направления их износа. При изготовлении калибров для собственного производства допуск на изготовление разрешается увеличить до 50% за счет поля допуска на износ.

К калибрам для проверки линейных размеров можно отнести также щупы, которые представляют собой пластинки из пружинной стали с параллельными измерительными плоскостями.

Их применяют для проверки величины зазора между поверхностями. Щупы изготовляют с номинальными размерами от 0,02 до 1 мм, длиной 50, 100 или 200 мм.

В наборе щупы используют как отдельно, так и в различных сочетаниях для образования нужного размера.

Отклонения по толщине щупов допускаются только в плюс. Проверку щупов производят с помощью измерительной головки не менее, чем в 6 точках на каждой пластинке.

Калибры (шаблоны) профильные

Контуры изделий сложного профиля проверяются специальными профильными калибрами или шаблонами, измерительная кромка которых воспроизводит профиль изделия. По способу проверки изделий профильные калибры делятся на прикладные и накладные.

Прикладные калибры имеют профиль обратный по отношению к проверяемому профилю изделия. Проверку изделия производят на основании глазомерной оценки величины просвета при прикладывании шаблона к изделию.

В зависимости от формы и качества поверхности проверяемого изделия обеспечивается возможность выявления просвета (световой щели) в 0,003—0,005 мм.

Накладные калибры имеют контур аналогичный проверяемому изделию. Проверку производят путем наложения калибра на проверяемое изделие и визуальной оценки совпадения их контуров. Из-за сложности точного совмещения их контуров. Однако, наличие фасок на кромках и явления параллакса делает точность контроля накладными шаблонами значительно ниже, чем прикладными. Накладные шаблоны применяют только для контроля плоских изделий. Для контроля профиля тел вращения они непригодны.

По способу ограничения предельных контуров изделий профильные калибры делятся на нормальные и предельные. Преимущественным распространением пользуются нормальные калибры (калибры сравнения), воспроизводящие контур «наибольшего тела» изделия, считающийся номинальным профилем изделия, от которого производится отсчет отклонений калибра. Предельные калибры выполняются по предельным (наибольшим и наименьшим) контурам изделия.

Единой системы допусков на профильные калибры не существует.

Рекомендуется допуски профильных калибров назначать «в тело» калибра в пределах 10-20% допуска изделия. Допуски контркалибров располагают симметрично относительно номинального контура изделия и принимают равными (2,5-5)% допуска изделия. Материалом для изготовления профильных калибров служит листовая легированная сталь. Калибры закаливают до твердости HRC = 58-60.

Также иногда применяют радиусные шаблоны, представляющие собой стальные пластинки с профилем дуги окружности на конце и предназначенные для определения радиусов закруглений на различных изделиях. Радиусные шаблоны комплектуются в наборы. Проверка радиусов изделий производится на просвет при прикладывании соответствующего шаблона. Радиусные шаблоны могут быть использованы в качестве предельных калибров, если проверку производить с помощью двух шаблонов с разными радиусами и наблюдать характер просвета, образующийся при каждом шаблоне.

Следует отметить, что в настоящее время при наличии многочисленных точных измерительных приборов шаблоны применяются редко. Даже в железнодорожных депо, занимающихся эксплуатацией и ремонтом подвижного состава, отказываются от шаблонов и переходят на современные измерительные приборы.

Щупы

Щупы – одни из первых нормальных калибров, применяемых в машиностроении. Щупы представляют собой набор длинных полосок из закаленной стали определенной толщины. Набор щупов соединен с одной стороны. Выпускают наборы из нескольких щупов с шагом по толщине 0,05 мм.

Толщина щупов составляет от 0,03 до 1,0 мм. В наборе бывает от 10 до 17 щупов. Щупы не являются измерительным инструментом, но удобны при сборке и настройке машин.