Технология производства шлицевых калибров

Данная статья носит справочный харктер. Технологии производства шлицевых калибров, описанные в данной статье, могут отличаться от технологий производства, применяемых на ЮУИЗ "КАЛИБР".

Ассортимент шлицевых калибров производства ЮУИЗ "КАЛИБР" включает в себя:

- Калибры для контроля шлицевых эвольвентных соединений с углом профиля 30° ГОСТ 24969-81

- Калибры комплексные для контроля шлицевых прямобочных соединений ГОСТ 24960-81

- Калибры-пробки листовые двусторонние диаметром от 14 до 98 мм ГОСТ 24961-81

- Калибры-пробки проходные неполные диаметром от 102 до 125 мм ГОСТ 24962-81

- Калибры-пробки непроходные неполные диаметром от 102 до 125 мм ГОСТ 24963-81

- Калибры-скобы непроходные для контроля внутреннего диаметра шлицевых валов с прямобочным профилем при центрировании по D или b ГОСТ 24964-81

- Калибры-скобы двусторонние для контроля внутреннего диаметра шлицевых валов с прямобочным профилем при центрировании по d ГОСТ 24965-81

- Калибры-скобы двусторонние для контроля толщины зубьев шлицевых валов с прямобочным профилем ГОСТ 24966-81

- Калибры пазовые для размеров до 3 мм ГОСТ 24967-81

- Калибры пазовые для размеров свыше 3 до 18 мм ГОСТ 24968-81

- Проволочки и ролики ГОСТ 2475-88

Основные положения

Технологический процесс изготовления шлицевых калибров зависит от их конструкции. Шлицевые калибры-пробки по конструкции разделяются на два основных типа — цельные и сборные. Сборный калибр состоит из корпуса со шпоночными канавками, в которые установлены шпонки.

В большинстве случаев шлицевые калибры-пробки изготовляются цельной конструкции и значительно реже — сборной. Еще реже изготовляются сборной конструкции шлицевые калибры-кольца. В связи с этим наибольший интерес представляет технологический процесс изготовления шлицевых калибров цельной конструкции.

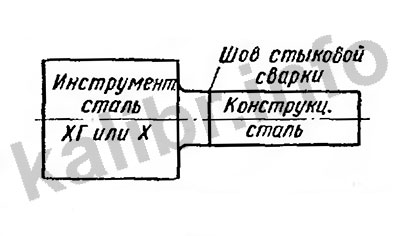

Материалом для изготовления шлицевых калибров обычно служат легированные инструментальные стали марок X и ХГ, мало деформирующиеся при термической обработке, и значительно реже — высокоуглеродистые инструментальные стали марок У10А и У12А.

Изготовление шлицевых калибров-пробок

Обработка шлицевого калибра-пробки цельной конструкции без насадной ручки может быть выполнена с более высокой точностью, чем обработка шлицевого калибра с обычным коротким коническим хвостом. В последнем случае требуется применение специальных переходных втулок для увеличения длины калибра в связи с необходимостью обеспечения выхода шлифовального круга при шлифовании шлицев. Кроме того, конический хвост должен быть обработан с высокой степенью точности, так как он является технологической базой при установке калибра для шлифования шлицев. Таким образом, более технологичной конструкцией является шлицевой калибр-пробка, выполненный из цельной заготовки и имеющий на обоих торцах центровые отверстия. Экономия в материале и снижение трудоемкости изготовления осуществляются здесь за счет применения сварной заготовки, причем для рабочей части калибра используется легированная инструментальная сталь, а для ручки — конструкционная (рис. 1).

Рисунок 1. Сварная заготовка для шлицевого калибра-пробки

Технологический процесс изготовления шлицевых калибров-пробок сварной конструкции состоит из следующих операций:

- отрезания заготовки рабочей части калибра;

- предварительной токарной обработки заготовки для рабочей части калибра;

- предварительной токарной обработки и отрезания заготовки для ручки;

- стыковой сварки заготовок рабочей части калибра и ручки;

- отжига заготовки;

- подрезания торцов;

- центрования заготовки;

- обтачивания и накатывания ручки;

- токарной обработки рабочей части калибра;

- фрезерования шлицев по боковым сторонам;

- фрезерования поверхностей между шлицами по внутреннему диаметру;

- фрезерования торцов шлицев (по спирали);

- фрезерования лыски для маркировки;

- слесарной обработки (зачистки заусенцев);

- гравирования маркировки;

- термообработки — закалки и отпуска;

- искусственного старения;

- обработки на пескоструйном аппарате;

- шлифования центровых отверстий;

- круглого шлифования по наружному диаметру рабочей части и снятия фаски у торца;

- шлифования цилиндрической цапфы, средней выточки и торца;

- доводки по наружному диаметру;

- предварительного шлифования боковых сторон шлицев и поверхностей между шлицами по внутреннему диаметру;

- прорезания вершин углов в шлицевых канавках;

- шлифования фасок у шлицев;

- окончательного шлифования поверхностен между шлицами по внутреннему диаметру;

- окончательного шлифования боковых поверхностей шлицев;

- доводки боковых поверхностей шлицев;

- доводки калибра по внутреннему диаметру.

Некоторые изменения в объеме и содержании технологического

процесса на шлицевые калибры могут иметь место в связи с принятым методом центрирования. Так, например, при центрировании но внутреннему диаметру калибр должен быть более тщательно обработан по внутреннему диаметру.

Предварительная токарная обработка обоих элементов заготовки (для рабочей части и для ручки) и затем заготовки калибра в целом после сварки выполняются на токарном станке.

Сварка производится на стыковом электросварочном аппарат и за ней следует отжиг заготовки.

Обтачивание ручки, снятие фаски, протачивание канавки и накатывание рифлений выполняются на токарном или револьверном станке.

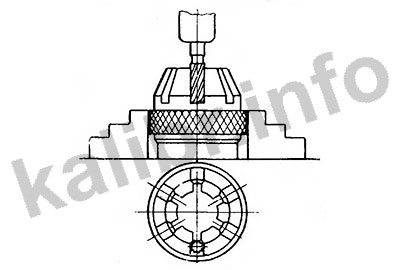

Токарная обработка рабочей части шлицевого калибра-пробки состоит из переходов (рис. 2):

- подрезания торца;

- обтачивания рабочей части;

- обтачивания направляющей цапфы;

- снятия фаски;

- протачивания кольцевой канавки.

Припуски на шлифование оставляются в пределах 0,4—0,8 мм на диаметр.

Рисунок 2. Схема токарной обработки рабочей части шлицевого калибра-пробки

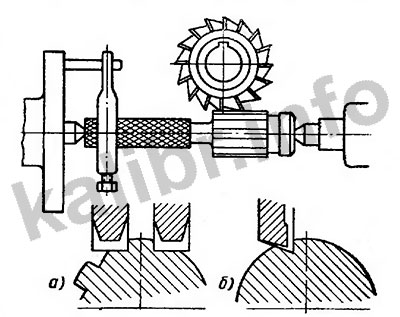

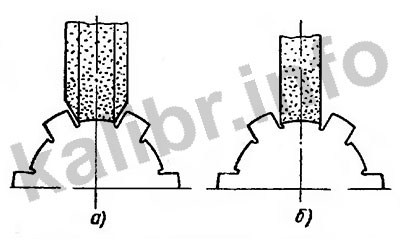

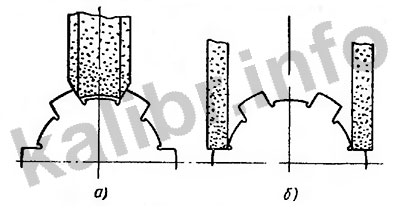

Фрезерование шлицев производится на горизонтально-фрезерном станке (рис. 3) с помощью делительной головки. В зависимости от размеров шлицевого калибра и количества шлицев для фрезерования применяется дисковая (рис. 3, а), угловая (рис. 3, б) или профильная фреза. В последнем случае профиль зубьев фрезы должен соответствовать профилю канавки между шлицами. При серийном изготовлении шлицевых калибров-пробок также применяются червячношлицевые фрезы. Припуски на шлифование по внутреннему диаметру и по боковым поверхностям шлицев оставляются 0,3—0,5 мм.

Рисунок 3. Схема фрезерования шлицев

С целью повышения точности при фрезеровании шлицев применяют делительное приспособление с точным делительным диском. Фрезерование шлицевого калибра по внутреннему диаметру выполняется профильной вогнутой фрезой.

Операция фрезерования торцов шлицев по спирали (рис. 4) осуществляется на вертикально-фрезерном станке с помощью концевой фрезы.

Рисунок 4. Фрезерование торцов шлицев по спирали

При вращении шпинделя делительной головки столу станка одновременно сообщается продольная подача. Иногда торцы шлицев выполняют прямыми со ступенчатым расположением их. В этом случае подача осуществляется только перед началом фрезерования каждого следующего шлица.

Фрезерование лыски на ручке является обычной операцией производимой на горизонтально-фрезерном станке.

Операции закалки, отпуска и старения выполняются аналогично, как и при изготовлении резьбовых и других сложных калибров. Особая осторожность требуется при закалке для предотвращения появления закалочных трещин.

Следующей операцией является шлифование центровых отверстий— базы для дальнейшей технологической обработки.

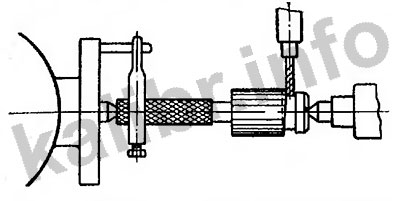

Вслед за этим на круглошлифовальном станке шлифуется рабочая часть калибра по наружному диаметру (рис. 5) и снимается фаска у торца цапфы. Шлифование цилиндрической цапфы, средней выточки и торца производится, также на круглошлифовальном станке, для чего применяется шлифовальный круг соответствующего профиля.

Рисунок 5. Шлифование рабочей части шлицевого калибра-пробки

Операция доводки по наружному диаметру производится с помощью доводочного чугунного кольца.

Шлифование шлицев является одной из важнейших технологи ческих операций и обычно выполняется на прецизионном плоскошлифовальном станке шлифовальным кругом из электрокорунда зернистостью 60—80 и твердостью СМ2—С1 с керамической связкой. Для этого на магнитную плиту устанавливается обычного типа приспособление с центрами и прецизионным делительным диском. В целях обеспечения высокой точности весьма существенной является точная установка приспособления. Кроме того, должно'быть обеспечено отсутствие осевого перемещения шпинделя станка в подшипниках. Даже незначительная осевая игра шпинделя исключает возможность точного изготовления шлицевого калибра.

Предварительное шлифование шлицев часто производится по всему профилю, т. е. по боковым сторонам шлицев и по внутреннему диаметру.

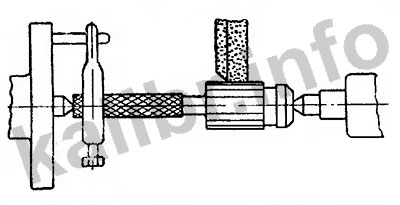

Для заправки под углом боковых сторон профиля шлифовального круга применяется приспособление, состоящее из призмы 1, угольника 2, параллели 3 и державки с алмазом 4. (рис. 6, а). Угольник 2 можно передвигать по пазу А в призме 1. Стороны угольника являются направляющими для движения параллели с алмазом при заправке боковых сторон профиля шлифовального круга. Недостаток приспособления — отсутствие должной универсальности, так как при изменении количества шлицев на калибре необходимо устанавливать угольник 2 с другим углом α.

Рисунок 6. Приспособления для угловой профильной заправки шлифовальных кругов

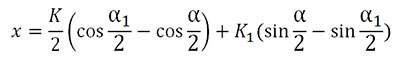

Достаточно универсальным является приспособление, состоящее из призмы 1 (рис. 6, б), в которой имеется пять отверстий, двух штифтов 2, пальца 3 и других деталей. Каждое из отверстий служит для профилирования шлифовального круга с одним из наиболее распространенных углов α — 90, 60, 45, 36°. Для заправки круга палец вставляется в соответствующее отверстие, затем параллель 4 насаживается на палец 3 с одной стороны и упирается в штифт 2 с другой. Перемещая параллель 5 с алмазом по неподвижной параллели 4, получаем надлежащую заправку шлифовального круга. Угол а для 10-шлицевого калибра составляет 36°, для 8-шлицевого α = 45°, для 6-шлицевого α = 60° и для 4-шлицевого α = 90°. Если необходимо заправить шлифовальный круг под углом, отличным от приведенных, те это можно осуществить, применяя дополнительные прокладки между параллелью 4 и штифтом 2. Толщина прокладок определяется по формуле:

где x — толщина прокладки;

K — расстояние между осями штифтов 2;

K1 — расстояние между осью пальца 3 и линией расположения штифтов 2;

α — угол профиля круга, заправляемый без прокладок;

α1 — требуемый угол профиля круга, заправляемый с прокладками.

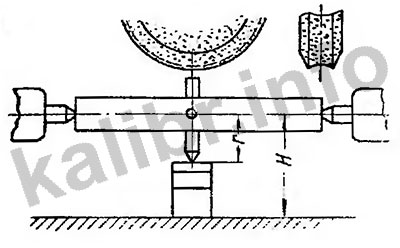

Профилирование криволинейной части профиля шлифовального круга производится специальными приспособлениями для заправки по дуге круга. Для этой цели часто применяется оправка, установленная в центрах, с укрепленной на ней державкой с алмазом (рис. 7). Установив с помощью блока концевых мер размером l=H–r державку с алмазом на требуемый радиус, производят качание оправки и этим самым осуществляют заправку круга по радиусу.

Рисунок 7. Схема приспособления для заправки шлифовальных кругов по дугам окружностей

Операция прорезания вершин углов в шлицевых канавках производится острозаточенным шлифовальным кругом (рис. 8).

Рисунок 8. Схема прорезки вершин углов в шлицевых калибрах

Снятие фасок у шлицев выполняется на плоскошлифовальном станке с помощью шлифовального круга, заправленного под углом 45°.

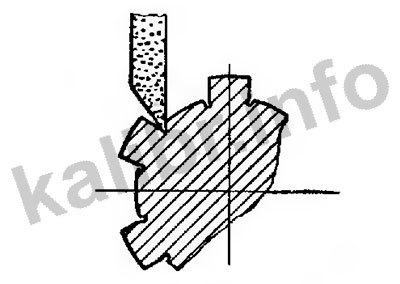

Вслед за этим осуществляется шлифование шлицевого калибра по внутреннему диаметру профилированным шлифовальным кругом. При этом круг может быть полного (рис. 9, а) или прямоугольного профиля с заправкой только его периферической части соответственно внутреннему диаметру (рис. 9, б).

Рисунок 9. Шлифование шлицевого калибра-пробки по внутреннему диаметру

В первом случае профилированный шлифовальный круг после перезаправки можно использовать для шлифования боковых поверхностей шлицев (рис. 10, а).

Рисунок 10. Шлифование боковых плоскостей шлицев

Шлифование боковых поверхностей шлицев может также производиться шлифовальным кругом прямоугольного сечения (рис. 10, б) у калибров с числом шлицев 4—6. При большем количестве шлицев их боковые поверхности шлифуются почти исключительно профилированным кругом (рис. 10, а).

Припуски на окончательное шлифование боковых поверхностей шлицев в зависимости от их ширины назначают в пределах 0,1 — 0,2 мм.

Шлифование боковых поверхностей шлицев при серийном изготовлении может производиться также с установкой шлицевых калибров-пробок в призмах, что сокращает время на установку калибра.

Доводку шлицевых калибров-пробок по наружному диаметру производят перёд шлифованием боковых поверхностей шлицев и шлифованием по внутреннему диаметру. Это отклонение от общепринятой схемы технологического процесса изготовления сложных калибров — шлифование по всем элементам, а затем доводка — вызвано необходимостью предупреждать завалы на доводимых поверхностях шлицев, в особенности при наличии фасок.

Рисунок 11. Доводка боковых плоскостей шлицев

Доводка боковых поверхностей шлицев производится вручную на специальном приспособлении (рис. 11). Приспособление состоит из плиты, на которой установлены две спаренные чугунные линейки, являющиеся притирами. Верхние плоскости линеек шаржируют электрокорундовым микропорошком M14—М28 (для предварительной доводки). Окончательная доводка осуществляется с пастой ГОИ 4—7 мк. Припуски на доводку оставляют в пределах 0,005— 0,010 мм в зависимости от ширины шлицев.

Для доводки шлицевого калибра-пробки по внутреннему диаметру применяется специальный сегментный притир, рабочая поверхность которого точно обработана на токарном станке (рис. 12).

Рисунок 12. Доводка шлицевого калибра по внутреннему диаметру

Изготовление сборных шлицевых калибров-пробок

Предварительная обработка заготовки производится на токарном станке.

Фрезерование пазов для шпонок осуществляется на горизонтально-фрезерном станке; деление производится с помощью делительной головки.

Отверстия в пазах для крепления шпонок сверлятся по кондуктору. Кондуктор применяется также для сверления отверстий в шпонках.

После термической обработки корпуса производится шлифование центровых отверстий. Затем шлифуется корпус калибра по диаметру рабочей части, а также направляющая цапфа калибра.

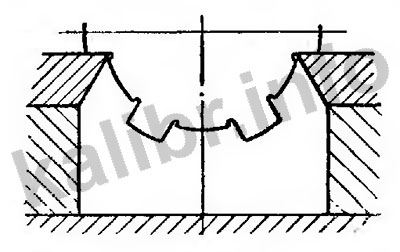

В дальнейшем обработку шпоночных пазов на плоскошлифовальном станке выполняют, применяя для установки и закрепления корпуса калибра специальное приспособление (рис. 13). Приспособление состоит из угловой плиты 1 с укрепленной на ней призмой 2 и натяжной скобы 3.

Рисунок 13. Шлифование пазов сборных шлицевых калибров-пробок

Калибр закрепляется в призме путем прижима его ручки винтом 4 с помощью натяжной скобы. С одной установки шлифуются диаметрально противоположные верхний и нижний пазы (рис. 13).

Для перехода к следующей паре пазов применяется точно изготовленный делительный диск в сочетании со специальными вспомогательными калибрами (рис. 14). Диаметр периферийных отверстий в делительном диске равен ширине окончательно отшлифованных пазов шпоночного калибра. Для перестановки шлифуемого калибра центральное отверстие диска сопрягается с центрирующей цапфой калибра, а через периферийные отверстия могут проходить цилиндрические калибры-пробки.

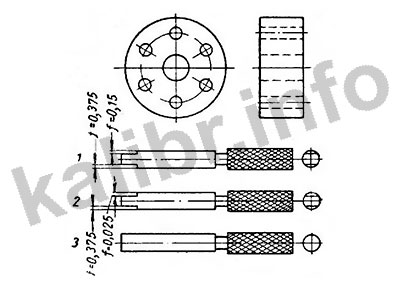

Рисунок 14. Делительный диск и специальные калибры-пробки для установки и контроля при шлифовании пазов шлицевого калибра

Калибры-пробки изготовлены попарно трех различных типов. Первая пара калибров имеет срезы на величину стрелки f, равной 0,375 мм с одной стороны и 0,15 мм с другой, вторая — соответственно на 0,375 мм и 0,025 мм и третья пара имеет полную цилиндрическую форму (без срезов).

Диск насаживают на центрирующую цапфу калибра, и через отверстия, а также отшлифованные шпоночные пазы затем пропускают калибры-пробки, имеющие полную цилиндрическую форму. Освободив винт скобы, поворачивают обрабатываемый шлицевый калибр вместе с делительным диском так, чтобы в вертикальной плоскости были установлены следующие два паза. Точное положение шлицевого калибра фиксируется с помощью угольника, одна сторона которого совмещается с вертикальной стороной корпуса Приспособления, а другая с линией расположения вставленных в пазы калибра контрольных пробок. Закрепив шлифуемый калибр в новом положении, можно с помощью калибров-пробок со срезами определить примерные величины припусков, подлежащие снятию при шлифовании боковых плоскостей шпоночных пазов. В процессе шлифования ширина пазов также контролируется по блоку концевых мер.

Шпонки для калибра шлифуются на плоскошлифовальном станке, а затем перед установкой доводятся. После установки и закрепления шпонок калибр помещают в центры круглошлифовального станка и шлифуют по наружному диаметру.

Изготовление шлицевых калибров-колец

Шлицевые калибры-кольца изготовляются почти исключительно из целой заготовки круглого сечения. Материалом для колец является легированная инструментальная сталь марки X или ХГ.

Технологический процесс изготовления шлицевых калибров-колец включает следующие операции:

- отрезание заготовки;

- токарную (револьверную) обработку;

- токарную обработку со стороны второго торца;

- фрезерование внутреннего уступа по спирали;

- фрезерование шлицевых пазов;

- фрезерование уширений шлицевых пазов;

- слесарную обработку — зачистку заусенцев и опиловку фасок;

- гравирование маркировки;

- термообработку — закалку и отпуск;

- искусственное старение;

- обработку на пескоструйном аппарате;

- шлифование первого торца;

- шлифование второго торца;

- шлифование отверстия;

- доводку отверстия;

- шлифование шлицевых пазов;

- доводку шлицевых пазов.

Отрезание круглой заготовки калибра в зависимости от размеров производится на токарном станке или дисковой пилой.

Рисунок 15. Схема токарной обработки заготовки шлицевого калибра-кольца

Последующая обработка на токарном или револьверном станке состоит из следующих переходов (рис. 15):

- подрезания торца и наметки центра;

- обтачивания наружной поверхности;

- накатывания рифлений;

- сверления отверстия;

- рассверливания отверстия;

- протачивания пояска;

- растачивания отверстия по большому диаметру;

- растачивания отверстия по малому диаметру;

- растачивания канавки;

- обтачивания фаски у торца и наружной поверхности;

- обтачивания фаски у торца и отверстия.

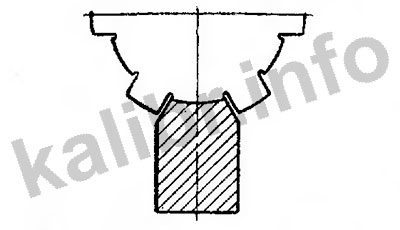

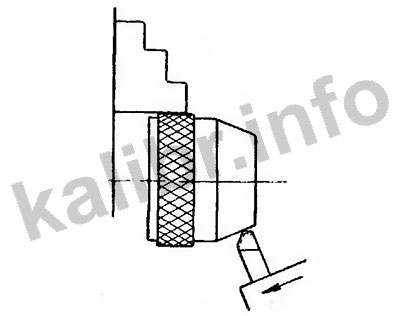

После обработки с одного конца заготовка калибра закрепляется я патроне обработанной стороной и производится подрезание второго торца, обтачивание но наружному диаметру сначала цилиндрической, а затем конической части (рис. 16).

Рисунок 16. Обтачивание конической части шлицевого калибра-кольца

Фрезерование внутреннего уступа по спирали (под торцы шлицев) производится на универсально-фрезерном станке с помощью Т-образной фрезы.

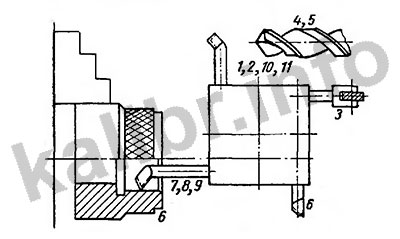

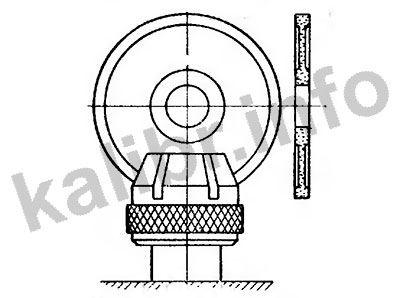

Обработка шлицевых пазов выполняется на горизонтально-фрезерном станке дисковой трехсторонней фрезой (рис. 17). Обрабатываемый калибр закрепляется в делительной головке. Часто производят предварительное, а затем окончательное фрезерование пазов Ширина фрезы в последнем случае должна быть уже паза на 0,5—0,6 мм.

Рисунок 17. Фрезерование шлицевых пазов

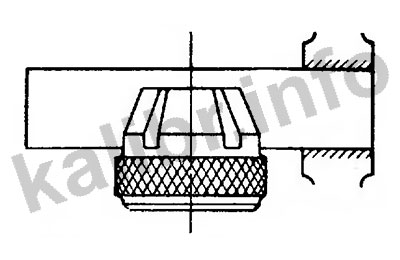

Фрезерование уширений шлицевых пазов осуществляется концевой торцевой фрезой (рис. 18) на вертикально-фрезерном станке.

Рисунок 18. Фрезерование уширений шлицевых пазов

Слесарная обработка заключается в зачистке заусенцев, образовавшихся в процессе механической обработки, и опиловке фасок. Операция гравирования маркировки выполняется обычным порядком. Для калибров, в особенности шлицевых, весьма существенно отсутствие внутренних напряжений и стабильность формы и размеров их в процессе эксплуатации. В связи с этим шлицевые калибры, изготовляемые из стали марки X или ХГ, часто подвергают двойной термообработке. Первая термообработка состоит из закалки—медленного нагрева до 840—860° с последующим охлаждением в масле, а также отпуска, заключающегося в нагреве до 690—720° при выдержке 2—3 часа и последующем охлаждении в печи. Вторая термообработка состоит также из закалки — медленного нагрева до 840 — 860°, охлаждения в масле и отпуска при температуре 150—170° с последующим охлаждением. В результате такой термообработки твердость получается Rc = 62÷64. Операция искусственного старения выполняется при обычном режиме, т. е. при температуре 150—160° с выдержкой в пределах от 3 до 15 час.

Шлифование торцов калибров производится на плоскошлифовальном станке. Шлифование отверстий по внутреннему и наружному (направляющему) диаметрам шлицевого калибра-кольца выполняется на внутришлифовальном станке. Часто операция внутреннего шлифования осуществляется в два приема. После предварительного шлифования оставляется припуск 0,1 мм на внутренний и направляющий диаметры. В результате окончательного шлифования биение одной части отверстия относительно другой не должно превышать 0,005 мм. Вслед за этим производится доводка отверстий с помощью притира. Операция выполняется на обычной доводочной головке.

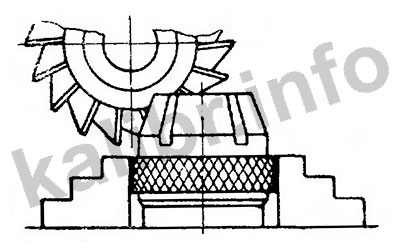

Шлифование рабочих плоскостей шлицевых пазов производится на плоскошлифовальном станке с помощью круга, имеющего Т-образное сечение (рис. 19). Калибр закрепляется в прецизионном делительном приспособлении. Операция обычно выполняется в два приема — предварительное и окончательное шлифование. На доводку оставляется припуск 0,005—0,015 мм в зависимости от размеров элементов шлицевых калибров.

Рисунок 19. Шлифование рабочих плоскостей шлицевых пазов

Доводка шлицевых пазов выполняется призматическими чугунными размерными притирами (рис. 20). Обычно применяется комплект из двух-трех притиров, отличающихся друг от друга по толщине на 3—10 мк. Притиры должны иметь взаимно параллельные рабочие плоскости, шлифование которых производится на прецизионном плоскошлифовальном станке. При доводке применяется паста ГОИ 7—10 мк. Толщина последнего притира должна соответствовать ширине паза. Доводка последним притиром производится особо тщательно. Контроль ширины пазов осуществляется плоскопараллельными концевыми мерами.

Рисунок 20. Доводка плоскостей шлицевых пазов

Окончательный контроль расположения шлицевых пазов производится на оптической делительной головке.

Изготовление спиральных шлицевых калибров-пробок

Изготовление спиральных шлицевых калибров-пробок является более сложной технологической задачей. В данном случае шлицы расположены по винтовой линии и, кроме точного изготовления калибра по наружному и внутреннему диаметрам, по ширине шлицев и правильного их расположения по окружности, необходимо точно выдержать угол наклона винтовой линии. Таким образом, наиболее ответственными операциями являются фрезерование шлицев и шлифование их боковых поверхностей. Предварительные технологические операции являются такими же, как и при изготовлении шлицевых калибров-пробок с прямыми шлицами.

Фрезерование шлицев производится на универсально-фрезерном станке с помощью делительной головки. При выполнении операции одновременно с продольной подачей стола, калибру, укрепленному на делительной головке, сообщается вращательное движение.

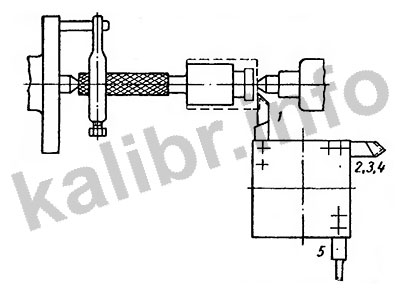

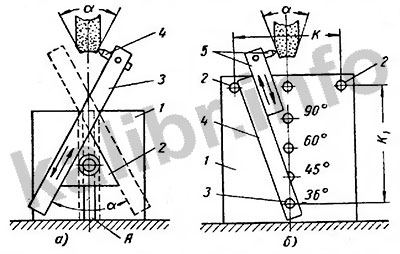

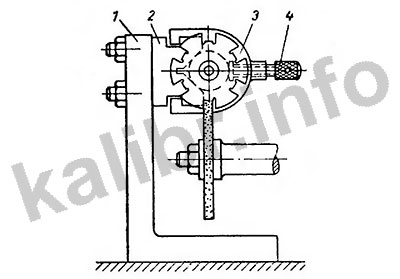

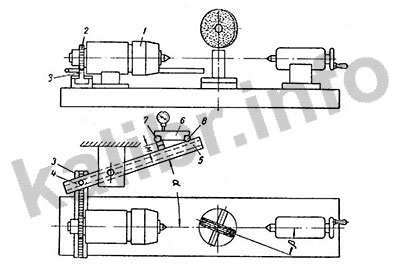

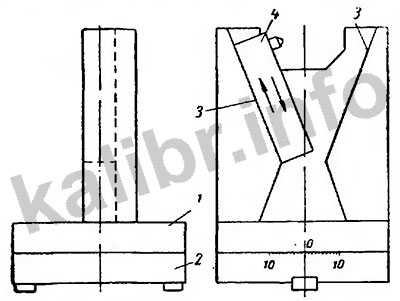

Для шлифования боковых сторон шлицев калибров-пробок применяется специальное приспособление (рис. 21), устанавливаемое на столе прецизионного плоскошлифовального станка.

Рисунок 21. Приспособление для шлифования шлицев спиральных шлицевых калибров-пробок

Приспособление состоит из передней и задней бабок, установленных на общей плите и закрепленных на столе станка. В корпусе 1 передней бабки расположено делительное устройство с делительным диском. На внешнем конце шпинделя передней бабки закреплена шестерня 2, вращающаяся при продольных перемещениях зубчатой рейки 3. К рейке 3 прикреплен сухарь 4, свободно скользящий в пазу линейки 5.

Линейку 5 закрепляют при помощи специальной стойки на неподвижной части станка под углом α к направлению движении стола. При перемещении стола сухарь 4 скользит в пазу линейки 5 и перемещает рейку 3, которая вращает находящуюся с ней в зацеплении шестерню 2 и шпиндель передней бабки. В результате продольного перемещения стола шлицевой калибр получает продольное движение и одновременно вращение, благодаря чему осуществляется шлифование боковых поверхностей двух смежных шлицев по спирали.

Установка линейки 5 под углом α производится с помощью синусной линейки. Планка 6 устанавливается по валикам 7 и 8 одинакового диаметра и блоку плоско-параллельных концевых мер М. Параллельность планки 6 направлению движения стола проверяется с помощью индикатора.

Угол α вычисляется по формуле:

где β — угол наклона винтовой линии калибра;

D — наружный диаметр калибра;

d — диаметр делительной окружности шестерни 2, являющейся постоянной величиной для данного приспособления.

Точность получения угла спирали β в значительной степени зависит от точности установки линейки 5 под углом α.

Профиль шлифовального круга заправляется специальным приспособлением, которое устанавливается на плите между центрами. Приспособление (рис. 22) состоит из угольника-стойки 1, смонтированного на основании 2, по отношению к которому он может вращаться. Стойка имеет две наклонные плоскости 3, по которым может перемещаться планка 4 с закрепленной в ней державкой с алмазом.

Рисунок 22. Приспособление для заправки профиля круга при шлифовании спиральных шлицевых калибров

Приспособление при помощи шпонок, имеющихся в основании 2, устанавливается параллельно пазу плиты. Угольник приспособления поворачивается относительно основания на угол подъема винтовой линии калибра по делениям, нанесенным на внешней поверхности основания. Этим поворотом обеспечивается заправка профиля шлифовального круга по заданному углу перпендикулярно его основной плоскости.

В отличие от угловой дуговая часть профиля круга заправляется не перпендикулярно кругу, а перпендикулярно оси центров приспособления. Для этого в центрах устанавливается оправка (рис. 7), в которой закреплена державка с алмазом.

Во всех рассмотренных типовых случаях точность изготовления» шлицевых калибров зависит главным образом от точности станков, режимов обработки, точности инструментов и приспособлений, а также тщательности их наладки. В процессе изготовления необходимо выполнять надлежащий технологический контроль операционных размеров по основным элементам комплексных калибров, которые должны обеспечивать взаимозаменяемость деталей шлицевого сопряжения.

К этим элементам относятся: 1) наружный диаметр; 2) внутренний диаметр; 3) концентричность поверхностей, расположенных по наружному и внутреннему диаметрам; 4) ширина пазов (впадин)» или толщина зубьев (шлицев); 5) окружной шаг зубьев или впадин; 6) профили боковых сторон, и, наконец, 7) направление пазов или зубьев.

Для контроля отдельных элементов комплексных шлицевых калибров применяются различные измерительные инструменты и приборы в основном универсальных типов. Так, например, наружный и внутренний диаметры, а также толщина шлицев измеряются на горизонтальном оптиметре или с помощью прецизионных микрометров. Ширина впадин определяется с помощью блока плоскопараллельных концевых мер при прямолинейном направлении впадин. Местные и накопленные отклонения в шаге расположения шлицев (зубьев) комплексного калибра определяются с помощью оптической делительной головки или с помощью приборов, применяемых при измерении зубчатых колес.