Технология производства резьбовых калибров

Данная статья носит справочный харктер. Технологии производства резьбовых калибров, описанные в данной статье, могут отличаться от технологий производства, применяемых на ЮУИЗ "КАЛИБР".

С полным ассортиментом калибров производства ЮУИЗ "КАЛИБР" вы можете ознакомиться в разделе КАЛИБРЫ нашего сайта.

Основные положения

Технология производства резьбовых калибров зависит от назначения, конструкции, их основных параметров и профиля резьбы, а также размера партии. Наиболее важным является детальное рассмотрение технологических процессов изготовления резьбовых пробок и колец, т. е. широко распространенных средств для контроля резьбы в приборостроении и машиностроении.

Весьма существенной частью технологического процесса является обработка резьбы с требуемой чистотой поверхности и точностью элементов резьбового профиля. Чистота рабочих поверхностей резьбы должна быть у рабочих резьбовых калибров не ниже 10-го класса и у контрольных - не ниже 11-го класса по ГОСТ 2789-73 (взамен ГОСТ 2789-59). Нерабочие поверхности, смежные с рабочими, должны иметь следующую чистоту:

- по наружному диаметру (у пробок) - не ниже 9-го класса;

- по внутреннему диаметру (у колец) - не ниже 8-го класса.

Получение точного профиля наружной резьбы калибров основано главным образом на применении прецизионных резьбошлифовальных станков. Некоторые специфические особенности технологии проходных и непроходных резьбовых калибров обусловлены различием их резьбовых профилей.

Материалом для изготовления резьбовых калибров чаще всего служат легированные инструментальные стали марок X и ХГ, мало деформирующиеся при термической обработке. Значительно реже для резьбовых калибров применяют высокоуглеродистые инструментальные стали марок У10А и У12А.

Технологический процесс изготовления резьбовых пробок

В зависимости от величины шага резьбы пробок существуют три основные схемы технологического процесса образования резьбы пробки:

- для шага от 0,2 до 0,4 мм - нарезание и доводка (полировка);

- для шага от 0,45 до 1,75 мм - шлифование и доводка (полировка);

- для шага от 2,00 до 6,00 мм - нарезание, шлифование и доводка.

В первом случае образование резьбы калибра осуществляется путем нарезания на прецизионном токарно-винторезном станке, а после термической обработки производится только доводка резьбы.

Во втором случае после токарной обработки необходимо производить шлифование резьбы, причем более рентабельным является шлифование по целой заготовке без предварительного нарезания резьбы металлорежущим инструментом. Количество металла, которое удаляют, сравнительно небольшое, и его можно сразу снять на резьбошлифовальном станке. Окончательная отделка резьбы производится доводкой.

В третьем случае необходим полный комплекс основных технологических операций образования резьбы, т. е. нарезание, шлифование и доводка. Вместо предварительного нарезания на токарном станке в условиях серийного производства может быть применено фрезерование резьбы.

На ряде предприятий резьба на калибрах с величиной шага в интервале 0,4-6 мм после шлифования не доводится, а подвергается только полированию. Кроме того, расширяется интервал шагов резьб, вышлифованных на целой заготовке калибра, до пределов 0,35-3 мм. Износоустойчивость резьбовых пробок, полученных такими способами, подробно еше не изучена.

Технологический процесс изготовления резьбовых калибров-пробок для метрических резьб средних размеров (d0 = 14÷33 мм и шаг S= 2,0÷3,5 мм) является наиболее типовым и состоит из следующих основных операций:

- предварительного обтачивания;

- подрезания второго торца;

- центрования;

- окончательного обтачивания;

- нарезания резцом или фрезерования резьбы;

- прорезания канавки у впадин (по внутреннему диаметру резьбы);

- термической обработки-закалки и отпуска;

- шлифования центровых отверстий;

- шлифования хвостовой части калибра;

- шлифования рабочей части;

- полирования торца;

- гравирования маркировки;

- снятия фасок путем шлифования;

- шлифования резьбы;

- снятия неполных витков;

- старения;

- притупления неполных витков;

- доводки резьбы калибра;

- шлифования по наружному диаметру;

- полировки калибра.

Предварительные операции и нарезание резьбы

Предварительное обтачивание и отрезание заготовок для резьбовых калибров-пробок во многом сходно с предварительной обработкой гладких калибров-пробок.

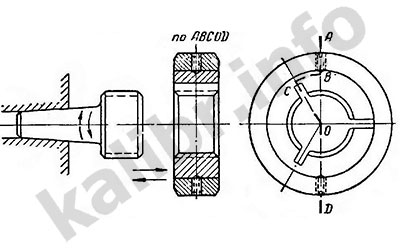

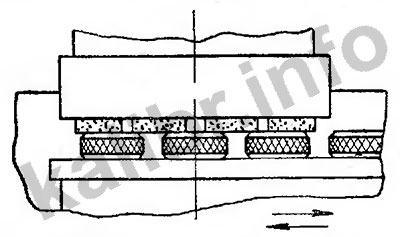

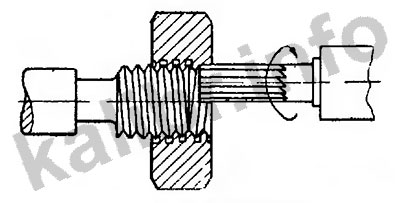

Окончательное обтачивание калибров-пробок обычно начинается с хвостовой части, причем образуется конус и снимается фаска у торца. Затем калибр поворачивают, переставляя хомутик на хвостовую часть, и производят обточку рабочей части со снятием фаски у торца. В случае токарной обработки непроходной пробки окончательно обтачивается также цилиндрический поясок (цапфа) и протачивается кольцевая канавка (Рис. 1). Непроходные резьбовые вставки и насадки могут изготовляться с цилиндрическими поясками с обеих сторон резьбы. Это позволяет для значительной части резьбовых пробок общую длину заготовок их принимать одинаковой как для проходной, так и для непроходной пробок.

Рисунок 1. Окончательное обтачивание рабочей части непроходной резьбовой пробки

Нарезание прецизионных резьб осуществляется на специальных станках, отличающихся от обычных токарно-винторезных станков тем, что они снабжены коррекционной линейкой. При помощи коррекционной линейки устраняется влияние ошибок ходового винта и механизма подачи; нарезаемое изделие в результате получает более точный шаг резьбы.

Нарезание резьбы выполняется с помощью призматического или дискового резца. Для получения правильного профиля резьбы весьма существенное значение имеет точная заточка и установка резьбонарезного инструмента.

При нарезании резьбы гребенкой могут иметь место два случая:

а) гребенка имеет шаг, равный шагу резьбы калибра, или

б) гребенка имеет шаг, кратный шагу резьбы нарезаемого калибра.

Последний случай имеет большее преимущество при обработке калибров с мелкими резьбами, так как гребенки с крупным шагом могут быть более точно изготовлены и проверены.

Нарезание резьбы иногда разделяют на предварительное и окончательное (мелкие резьбы). В связи с широким применением в на- стоящее время прецизионных резьбошлифовальных станков в большинстве случаев производят нарезание резьбы за одну операцию.

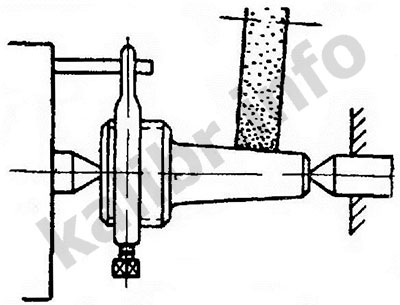

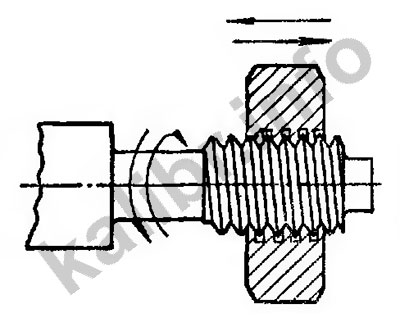

При серийном производстве также применяется более производительный метод - фрезерование резьбы с шагом S = 2,0 мм и выше (Рис. 2). Эта операция применяется как предварительная, так как точность профиля резьбы при этом получается невысокой.

Рисунок 2. Фрезерование резьбы калибра-пробки

Прорезание канавки у впадин - по внутреннему диаметру резьбы («провал резьбы») выполняется на токарном станке с помощью призматического или дискового резца. Необходимо, чтобы при последующей механической обработке (шлифовании, доводке) режущий инструмент обрабатывал боковые стороны профиля резьбы, так как в этих условиях более длительно сохраняется форма обрабатывающего инструмента.

Для улучшения обрабатываемости при нарезании резьбы применяется специальная термическая обработка. Для заготовок из хромистой стали (марок X и ХГ):

а) нагрев до 820-850°;

б) закалка в масле;

в) отпуск при 700-720° с последующей выдержкой 3-4 часа при температуре 680°.

После предварительной механической обработки производится закалка и отпуск калибров.

Калибры из хромистой стали (марок X и ХГ) нагреваются под закалку до температуры 820-850°. Длительность нагрева малых калибров диаметром до 7 мм - 15-25 мин., средних размеров диаметров 8-30 мм - 25-40 мин. И диаметром до 100 мм - до 80 мин. Закалка производится путем охлаждения калибров в масле с температурой 25-40°.

Твердость должна быть в пределах Rc = 58÷64.

Отпуск осуществляется в масляной ванне при температуре 150° в течение 1,5-3 час.

Окончательные операции, шлифование и доводка резьбы

Первой операцией после термообработки является шлифование центровых отверстий (гнезд) на торцах калибра.

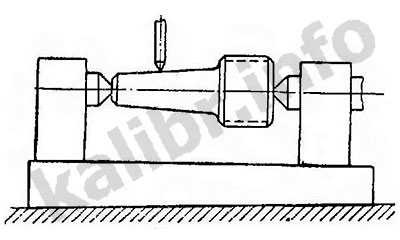

Следующими операциями являются шлифование конического хвоста (рис. 3), а затем шлифование рабочей цилиндрической части калибра. Эти операции выполняются на круглошлифовальном станке с применением (для средних условий) шлифовального круга из электрокорунда зернистостью 46-60 и твердостью СМ1-СМ2 с керамической связкой.

Рисунок 3. Шлифование хвостовой части резьбового калибра

Полировка переднего торца (у рабочей части) производится на медном круге пробки. полировальной головки с применением абразивного микропорошка М7-М10.

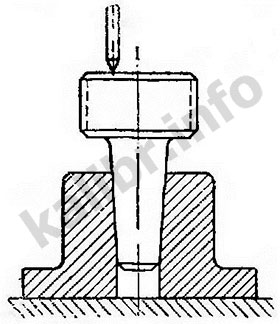

Операция гравирования знаков маркировки выполняется на гравировальном станке с помощью специальной иглы по лаковому слою (с последующим травлением). Для калибров диаметром d0 = 1÷14 мм в качестве приспособления применяется бабка с наклонными центрами (рис. 4), а для калибров диаметром d0 = 16÷100 мм - специальная коническая подставка (рис. 5).

Рисунок 4. Гравирование резьбовых пробок диаметром до 14 мм

Рисунок 5. Гравирование резьбовых пробок диаметром от 16 до 100 мм

В первом случае знаки маркировки наносятся на конической части калибра, В связи с требованиями расположения знаков маркировки установка калибра в наклонных центрах дает возможность расположить верхнюю образующую конуса параллельно плоскости основания. Во втором случае знаки наносятся на торце калибра.

После нанесения знаков на поверхность, покрытую лаком, наносится травящий состав и, таким образом, осуществляется травление с последующей нейтрализацией, снятием лака и окончательной антикоррозионной промывкой калибра.

Нанесение знаков маркировки можно производить также с помощью электрографа, что часто применяется при индивидуальном производстве калибров.

Снятие фасок у торцов пробки обычно выполняется на резьбошлифовальном станке кругом, заправленным под углом.

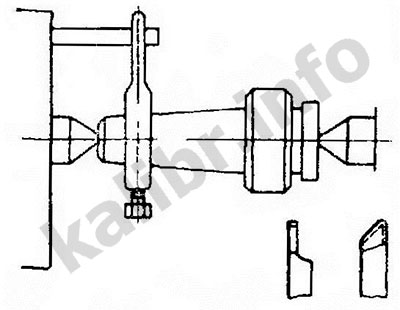

Следующей операцией является шлифование резьбы калибра . Калибр устанавливается в центрах (рис. 6), а шлифовальный круг - по углу подъема резьбы. Для правки шлифовального круга по заданному профилю применяется специальное приспособление.

Рисунок 6. Схема шлифования резьбы калибра-пробки

Шлифование резьбы обычно производится в два приема - предварительное и окончательное (это не относится к калибрам с малым шагом резьбы).

Снятие неполных витков у торцов выполняют путем сошлифовывания их. Неполные витки резьбы калибров с шагом менее 1,5 мм притупляются вручную с помощью абразивного бруска (оселка).

Процесс старения калибров обычно осуществляется в масляной ванне при температуре 150-170° в течение 2-10 час. Длительность выдержки при старении зависит от точности калибра и его размера. Чем больше диаметр и выше точность, тем больше длительность выдержки, и наоборот.

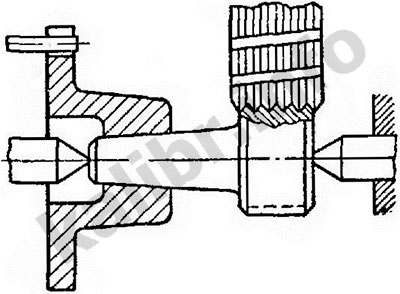

Операция доводки резьбы производится на доводочной головке, (бабке) с помощью регулируемого чугунного притирочного кольца (рис. 7), помещенного в обойме. Шпиндель головки вместе с закрепленным калибром совершает попеременное вращение в двух направлениях и, таким образом, доводочное кольцо, попеременно перемещаясь в осевом направлении, доводит резьбу.

Рисунок 7. Схема доводки резьбового калибра-пробки

По мере износа регулируемое доводочное кольцо подтягивается. В качестве доводочных абразивов применяются микропорошки М28-М14 и паста ГОИ (для окончательной доводки).

Для шлифования рабочей части калибра по наружному диаметру применяется (для средних условий) шлифовальный круг из электрокорунда зернистостью 60, твердостью СМ2 с керамической связкой. Эта операция имеет целью устранить завалы и наплывы у вершин профиля резьбы.

Завершающей технологической операцией является полировка фасок, цилиндрической цапфы, торца и резьбы калибра. Операция выполняется на доводочной головке с применением окиси хрома и окиси алюминия.

Пооперационные припуски, допуски и размеры

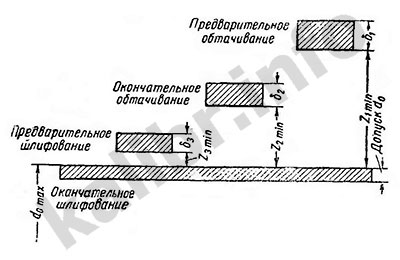

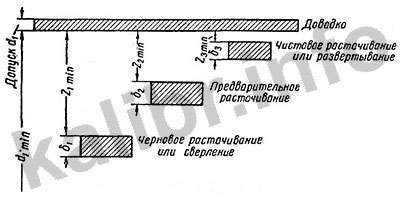

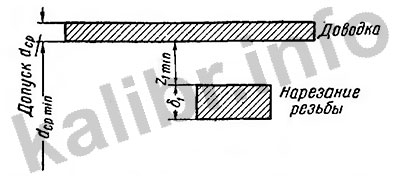

Пооперационные припуски и допуски разработаны НИБВ МСС для наружного и среднего диаметров резьбовых калибров-пробок. Схемы расположения припусков и допусков показаны на рис. 8 и 9.

Рисунок 8. Схема расположения припусков и допусков по наружному диаметру резьбовых калибров-пробок

Рисунок 9. Схема расположения припусков и допусков по среднему диаметру резьбовых калибров-пробок

Подробные таблицы значений припусков и допусков содержатся в работе НИБВ МСС «Межоперационные припуски и допуски на резьбовые калибры». Для общей характеристики ниже приводятся сводные таблицы интервалов минимальных припусков и допусков на операционные размеры по наружному (табл. 1) и среднему (табл. 2) диаметрам резьбовых калибров-пробок.

Минимальные припуски приведены от номинальных размеров.

Данные о пределах значений минимальных припусков и о величинах допусков по наружному диаметру резьбовых калибров-пробок (рис. 8)

| № п/п |

Наименование операции |

Интервал номинальных диаметров резьбы в мм |

Минимальные припуски | Операционные допуски | ||

| Условное обозначение |

Интервал числовых значений в мм |

Условное обозначение |

Величина допуска |

|||

1 |

Черновое обтачивание | 6-30 |

Zобщ. min |

2,0-4,0 |

δ1 |

A4 |

30-100 |

5,0-8,0 |

|||||

2 |

Чистовое обтачивание | 6-30 |

Z1 min |

0,75-1,15 |

δ2 |

A3a |

30-100 |

1,25-1,60 |

|||||

3 |

Предварительное шлифование |

6-30 |

Z2 min |

0,20-0,39 |

δ3 |

A2-2a |

30-100 |

0,30-0,46 |

|||||

4 |

Окончательное шлифование |

6-30 |

Z3 min |

0,04-0,055 |

δ4 |

0,016 |

30-100 |

0,055-0,065 |

0,020 |

||||

Данные о пределах значений минимальных припусков и о величинах допусков по среднему диаметру резьбовых калибров-пробок (рис. 9)

Метрическая резьба: М, 1М, 2М, ЗМ

| № п/п |

Наименование операции |

Интервал номинальных диаметров резьбы в мм |

Минимальные припуски после операции |

Операционные допуски | ||

| Условное обозначение |

Интервал числовых значений в мм |

Условное обозначение |

Интервал числовых значений в мм |

|||

1 |

Нарезание резьбы | 6-30 |

Z1 min |

0,27-0,45 |

δ1 |

0,09-0,15 |

30-100 |

0,50-0,75 |

0,16-0,22 |

||||

2 |

Предварительное шлифование |

6-30 |

Z2 min |

0,10-0,12 |

δ2 |

0,017-0,030 |

30-100 |

0,12-0,15 |

0,04-0,05 |

||||

3 |

Окончательное шлифование |

6-30 |

Z3 min |

0,008-0,010 |

δ3 |

0,010 |

30-100 |

0,010-0,012 |

0,012-0,016 |

||||

4 |

Доводка резьбы | 6-30 |

- |

- |

δ4 |

0,010 |

30-100 |

0,012-0,016 |

|||||

Допуски на шлифование и доводку по среднему диаметру резьбы назначаются соответственно допускам на изготовление по ГОСТ 1623-89 и ГОСТ 24997-2004 (взамен ГОСТ 1623-46), по которым также регламентированы допускаемые отклонения шага и половины угла профиля резьбы.

Технологический процесс изготовления резьбовых колец

В зависимости от номинального диаметра резьбового кольца применяются различные методы образования резьбы. При диаметрах до 12 мм после получения и обработки в кольце отверстия под резьбу нарезание ее выполняют метчиками. Затем осуществляется доводка и полировка резьбы. Начиная с номинального диаметра 12 мм резьбу в кольцах нарезают с помощью однопрофильного резца или резьбовой гребенки.

Фрезерование внутренней резьбы осуществляют начиная с диаметра 25 мм. Шлифование внутренней резьбы калибров выполняют начиная с диаметра 27—30 мм, а в ряде случаев — с 56—60 мм. Так как шлифование внутренней резьбы является трудоемкой операцией, то иногда предпочитают производить механическую доводку вместо шлифования резьбовых колец диаметром 30—60 мм.

Операция доводки резьбы является весьма существенной, в особенности при малых диаметрах, т. е. когда после нарезания резьбы метчиком, резцом или гребенкой и последующей термообработки может быть выполнена только доводка резьбы кольца.

Технологический процесс изготовления нерегулируемых (жестких) резьбовых калибров-колец средних размеров включает следующие основные операции:

- отрезание заготовки;

- токарную (револьверную) обработку — обтачивание, накатывание рифлений на наружной поверхности, сверление отверстия и отрезание кольца;

- шлифование торцов колец;

- обработку отверстия;

- нарезание резьбы;

- снятие фасок;

- удаление неполных витков;

- термическую обработку;

- шлифование и полировку торцов;

- гравирование маркировки;

- шлифование резьбы;

- доводку резьбы.

Обработка заготовки и нарезание резьбы

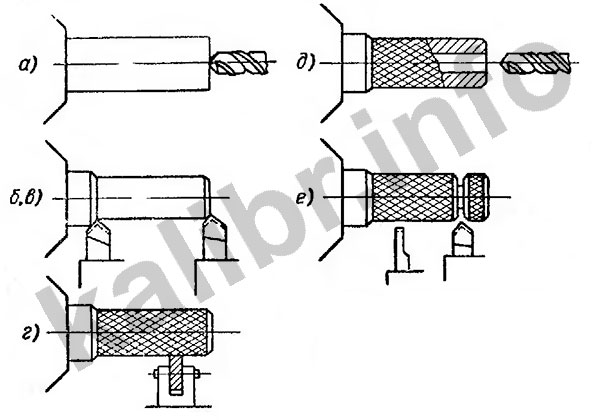

Предварительную обработку заготовки небольшого диаметра можно выполнять сразу для нескольких калибров-колец. В этом случае в условиях серийного производства целесообразно осуществлять обработку на револьверном станке по следующим переходам (рис. 10):

а) центрование;

б) обтачивание наружной поверхности;

в) снятие фаски;

г) накатывание рифлений;

д) сверление отверстия;

е) снятие второй фаски и отрезка кольца.

Рисунок 10. Предварительная обработка на револьверном станке резьбовых калибров-колец

Заготовки резьбовых колец больших диаметров обычно обрабатываются на токарном станке. Накатывание колец и снятие фасок производится с установкой их на оправке; между кольцами прокладываются шайбы. Оправка помещается в центрах токарного станка.

Шлифование торцов калибров обычно производится на плоскошлифовальном станке (рис. 11). Окончательная обработка отверстия перед нарезанием резьбы выполняется на токарном станке и состоит чаще всего из растачивания и развертывания отверстия (рис. 12).

Рисунок 11. Шлифование торцов калибров-колец

Рисунок 12. Растачивание (а) или развертывание (б) резьбового калибра-кольца

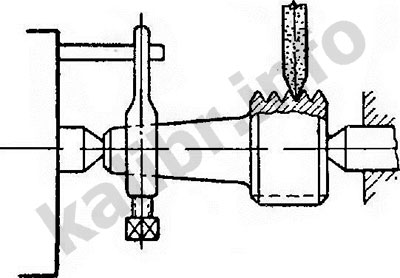

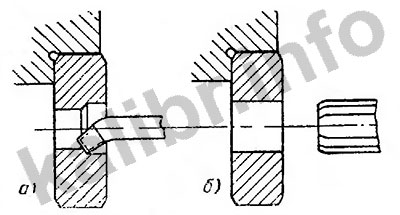

Нарезание резьбы в кольцах малых диаметров (до 10—12 мм) производится с помощью метчиков (комплект из трех-четырех метчиков, последний метчик калибрующий). Нарезание резьбы больших диаметров выполняется с помощью специального резца (рис. 13).

Рисунок 13. Нарезание резьбы калибра-кольца

Для улучшения обрабатываемости при нарезании резьбы перед этой операцией нередко применяется специальная термическая обработка (для стали марок X и ХГ): а) нагрев до 840—860°;б) закалка в масле; в) отпуск при 700—720° и выдержка при температуре 680° в течение 3—4 час. В результате должна получаться оптимальная твердость для чистового нарезания резьбы в пределах RB = 94÷100.

Канавка по наружному диаметру резьбы, у впадины («провал резьбы») протачивается с помощью резца, угол профиля которого в плане составляет 30—40°, или при помощи гребенки.

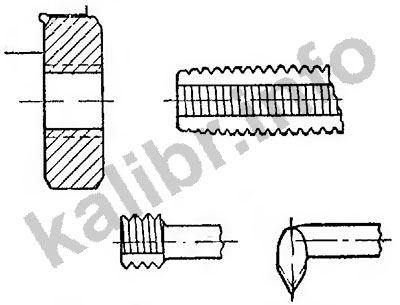

Снятие фасок производится резцом или зенковкой на токарном станке (рис. 14). Удаление неполных витков осуществляется на токарном или фрезерном станке (рис. 15) с помощью хвостовой фрезы. Подача производится вручную путем поворота, калибра на оправке с резьбой.

Рисунок 14. Снятие фасок у резьбового кольца

Рисунок 15. Удаление неполных витков резьбы у калибра-кольца

Термическая обработка калибров-колец из хромистых сталей марок X и ХГ заключается в нагревании до 840—860° с последующей закалкой в масле. Отпуск в течение 1,5—3 час. при температуре 150°.

Окончательная обработка — шлифование и доводка

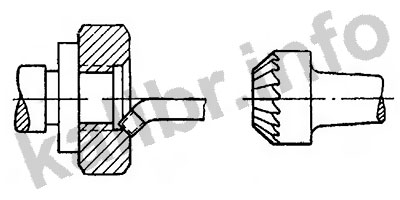

Шлифование резьбы калибров-колец производится начиная с номинального диаметра 27—30 мм и выше. Операция выполняется на специальных резьбошлифовальных станках для внутреннего шлифования. Доводка резьбы производится с помощью чугунного притира регулируемой или жесткой конструкции (рис. 16) на доводочных головках или на станках-автоматах. Обычно доводка разделяется на предварительную и окончательную.

Рисунок 16. Доводка резьбы калибра-кольца

Калибры-кольца с резьбой диаметром менее 27 мм после термообработки не шлифуются. В связи с этим они подвергаются вначале грубой доводке с применением сравнительно крупного абразивного порошка (зернистостью 240—320).

Притиры для доводки изготовляются из перлитного чугуна. Весьма важным является получение правильного профиля резьбы притира.

Обработка резьбового калибра-кольца по внутреннему диаметру резьбы выполняется путем шлифования или доводки.

Особенности изготовления регулируемых резьбовых колец

Помимо рассмотренных технологических операций, при изготовлении регулируемых резьбовых колец производится сверление отверстий для винтов (обычно по кондуктору), нарезание метчиками этих отверстий, фрезерование радиальных прорезей, окончательное прорезание их ножовкой и пропиливание напильником. Отверстие в кольце под направляющую шпильку подвергается доводке.

После установки шпильки и винтов выполняется доводка резьбы и установка калибра-кольца по установочному калибру-пробке. На доводку резьбы регулируемого кольца затрачивается меньше времени, так как окончательный размер среднего диаметра резьбы получается за счет регулирования натяга кольца.

Припуски, допуски и пооперационные размеры

Пооперационные припуски и допуски обычно назначаются для внутреннего и среднего диаметров резьбовых калибров-колец.

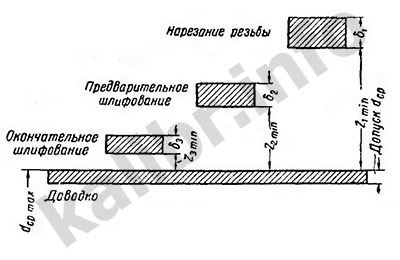

Схемы расположения припусков и допусков показаны на рис. 17 и 18. Минимальные припуски в табл. 8 и 9 приведены от номинальных размеров.

Рисунок 17. Схема рсположения припусков и допусков на внутренний диаметр резьбовых калибров-колец

Рисунок 18. Схема расположения припусков и допусков на средний диаметр резьбовых калибров-колец

Данные о пределах значений минимальных припусков и о величинах допусков по внутреннему диаметру резьбовых калибров-колец (рис. 17)

| № п/п |

Наименование операции |

Интервал номинальных диаметров резьбы в мм |

Минимальные припуски после операции |

Операционные допуски | ||

| Условное обозначение |

Интервал числовых значений в мм |

Условное обозначение |

Интервал числовых значений в мм |

|||

1 |

Черновое растачивание или сверление | 6-30 |

Z1 min |

0,35-1,5 |

δ1 |

0,10-0,14 |

30-100 |

2,0 |

0,17-0,23 |

||||

2 |

Предварительное растачивание или развертывание |

6-30 |

Z2 min |

0,11-0,23 |

δ2 |

0,03-0,09 |

30-100 |

0,23-0,40 |

0,10-0,14 |

||||

3 |

Чистовое растачивание или развертывание |

6-30 |

Z3 min |

0,05-0,08 |

δ3 |

0,022-0,033 |

30-100 |

0,10-0,18 |

0,040-0,054 |

||||

Данные о пределах значений минимальных припусков и о величинах допусков по среднему диаметру резьбовых калибров-колец (рис. 18)

Метрическая резьба: М, 1М, 2М, ЗМ

| № п/п |

Наименование операции |

Интервал номинальных диаметров резьбы в мм |

Минимальные припуски после операции |

Операционные допуски | ||

| Условное обозначение |

Интервал числовых значений в мм |

Условное обозначение |

Интервал числовых значений в мм |

|||

1 |

Нарезание резьбы | 6-30 |

Z1 min |

0,07-0,19 |

δ1 |

0,035-0,050 |

30-100 |

0,20-0,36 |

0,06-0,09 |

||||

Допуски на шлифование и доводку по среднему диаметру резьбы назначаются соответственно допускам на изготовление по ГОСТ 1623-89 и ГОСТ 24997-2004 (взамен ГОСТ 1623-46), где также регламентированы допускаемые отклонения шага и половины угла профиля резьбы.